Batterieherstellung

Piab bietet fortschrittliche Lösungen für die Batteriefertigung, die von Schüttguthandling, über Produktförderung bis hin zu späteren Prozessschritten wie Stapeln und der Endmontage der Brennstoffzellen reichen. Entdecken Sie die Piab Lösungen für die Batteriefertigung und verbessern Sie Ihre Produktion.

Herausforderungen der Batterieindustrie

Die Batterieherstellung hilft maßgeblich dabei, den steigenden Bedarf an Batterien für Autos und Energiespeicher zu decken und einen immer weiter wachsenden Markt zu bedienen. Aber die Batterieindustrie steht auch vor zahlreichen Herausforderungen, darunter Rohstoffknappheit, dem Umgang mit gefährlichen Produkten und technologischen Hürden. Diese Probleme erfordern strategische und innovative Ansätze.

Batteriefertigung: Ein wachsender Markt mit hohen Anforderungen

Die Batteriefertigung gehört zu den am schnellsten wachsenden Märkten, angetrieben durch den Bedarf an höherer Energiedichte, längerer Lebensdauer, schnellerem Laden und verbesserter Sicherheit. Hersteller müssen sich an neue Vorschriften, wechselnde Bedingungen und technische Innovationen anpassen, um wettbewerbsfähig zu bleiben und den sich wandelnden Anforderungen der Verbraucher gerecht zu werden.

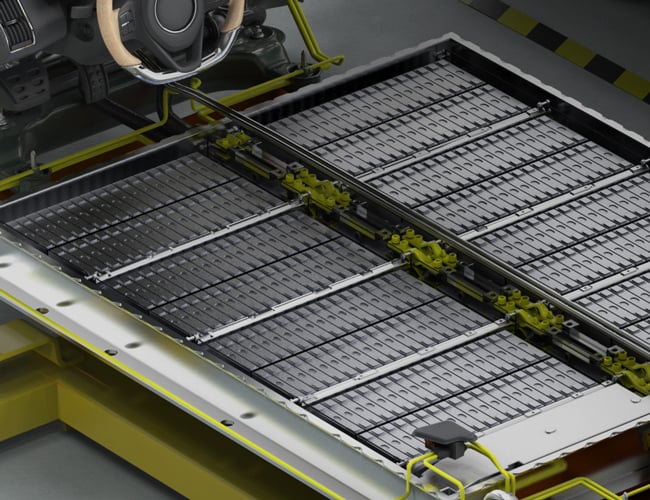

Gleichzeitig gilt es, die Batterieproduktion effizient zu skalieren, Materialkosten zu optimieren und Fertigungsprozesse zu verbessern, um Preise zu senken. Mit der steigenden Nachfrage nach Elektrofahrzeugen und erneuerbaren Energiesystemen stehen Hersteller von Batterien und Brennstoffzellen vor der Herausforderung, ihre Kapazitäten schnell auszubauen, ohne dabei Effizienz und Qualität der Endprodukte zu gefährden.

Die Nutzung der Piab Vakuumtechnologie ermöglicht es der Batterieindustrie, mit hoher Kapazität zu produzieren und Materialverluste sowie Kosten zu reduzieren.

Batteriefertigung: Effizienz durch Automatisierung

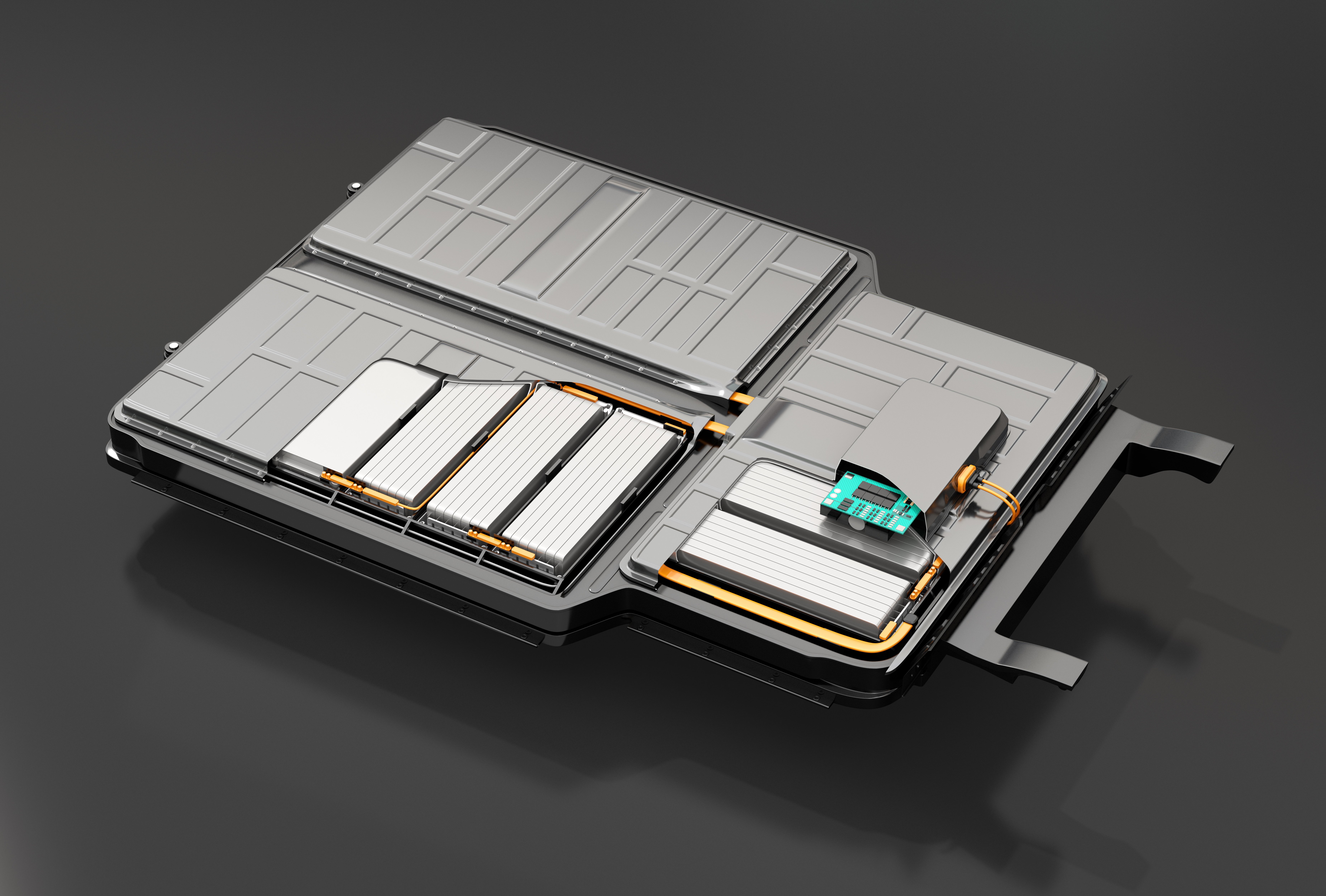

Piab’s Lösungen zur Vakuumautomatisierung bieten sicheren Umgang und Transport für alle Produktionsstufen von Batterien und Brennstoffzellen – von empfindlichen Komponenten bis hin zur robusten Handhabung schwerer Batteriepakete. Unsere präzisen Lösungen verbessern die Qualität, reduzieren Produktabfälle und senken die Gesamtkosten

Mit Produkten wie energieeffizienten Vakuumejektoren und langlebigen Saugnäpfen kann ein hochpräziser Fertigungsprozess realisiert werden.

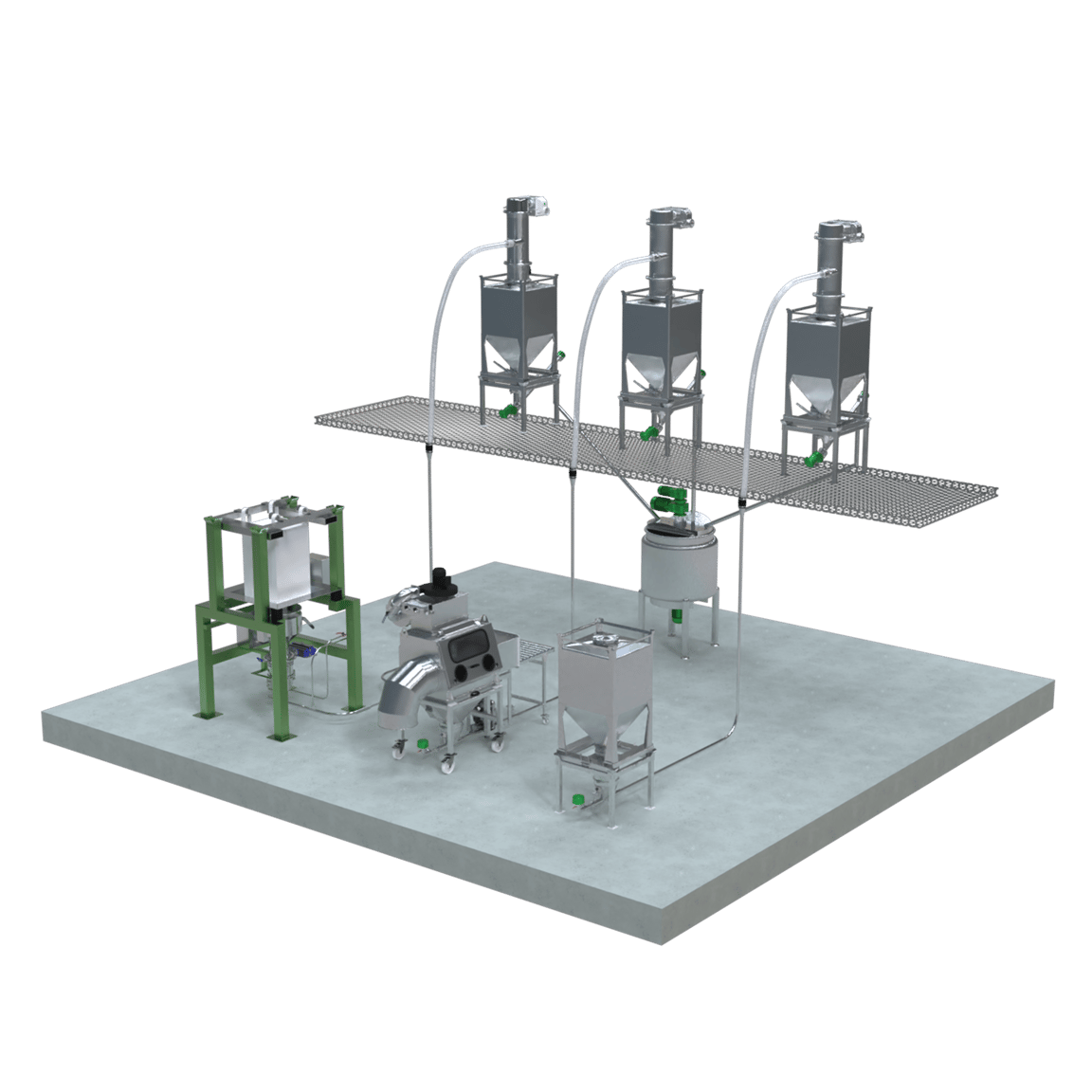

Produktion von Batterien: Sicherheit und hohe Leistung durch Vakuumförderung

Vakuumfördertechnik wird verwendet, um Batteriematerialien schonend zu transportieren und zu handhaben. Die geschlossenen Systeme von Piab ermöglichen das sichere Übertragen verschiedener Batteriebestandteile wie aktiver Materialien in Elektroden, Festkörperelektrolyten oder anderen pulverförmigen Inhaltsstoffen. Diese Technologie schützt Arbeitsumgebungen und Mitarbeiter vor Kreuzkontaminationen.

Durch den Einsatz von Piab-Technologie können Batterie Hersteller effizienteres und staubfreies Pulverhandling realisieren.

FAQ

Wie werden Batterien hergestellt?

Die Herstellung von Lithium-Ionen-Batterien umfasst das Beschichten von Elektrodenmaterialien auf Substrate, das Zusammenfügen der Elektroden mit einem Separator in einer Zelle, das Befüllen mit Elektrolyt sowie das Versiegeln. Nach ersten Ladezyklen und strengen Tests werden die Zellen in Module integriert, gestapelt und schließlich in Batteriepakete eingebaut.

Was sind die Hauptvorteile der Automatisierung in der Batteriefertigung?

Automatisierung in der Batterieherstellung steigert die Produktionseffizienz und Konsistenz, reduziert Kosten, erhöht die Präzision und minimiert menschliche Fehler. Sie verbessert zudem die Sicherheit durch weniger Kontakt mit gefährlichen Materialien und ermöglicht eine schnelle Anpassung an Marktanforderungen.

Welche Herausforderungen gibt es beim Skalieren der Batterieproduktion?

Wichtige Herausforderungen sind die Aufrechterhaltung gleichbleibender Qualität, komplexe Lieferkettenmanagement-Prozesse sowie Kostenoptimierung. Investitionen in Automatisierungstechnologien sind entscheidend für Effizienzsteigerungen.